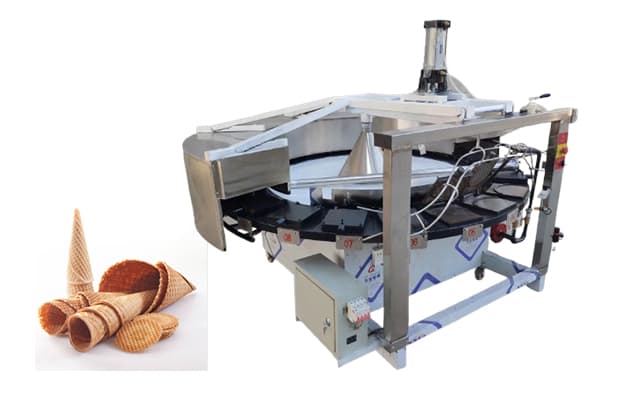

Configurar un Máquina de cono de helado—si es un fabricante de conos de gofre, maquina de conos de azucar, máquina para hornear conos de oblea, o un completo línea de producción de cono de helado automático—es uno de los pasos más importantes antes de comenzar a fabricar conos. Una máquina correctamente instalada garantiza una temperatura de horneado estable, color uniforme del cono, alta eficiencia, y larga vida útil.

Muchos compradores compran el equipo pero no conocen el procedimiento de instalación correcto.. Esto a menudo provoca un horneado desigual., errores de la máquina, o calidad del cono inconsistente. Esta guía lo guiará a través cada paso de la instalación, desde la preparación del taller hasta la calibración y la producción de pruebas.

1. Por qué es crucial una instalación adecuada

Una alta calidad Máquina de cono de helado puede operar 24 horas continuamente, pero sólo cuando está instalado correctamente.

La configuración adecuada garantiza:

- Distribución estable del calor

- Textura y crujiente óptimas del cono

- Menor consumo de gas o electricidad.

- Flujo de producción más fluido

- Costo de mantenimiento reducido

- Menos tiempo de inactividad

- Calidad consistente del producto

Una instalación incorrecta puede provocar:

- Conos quemados o poco cocidos

- Color de cono desigual

- Fuga de masa

- Uso excesivo de combustible

- Conos rotos o agrietados

- Interrupciones de producción

Por lo tanto, Comprender el proceso de configuración correcto es esencial para cualquier fabricante que inicie una negocio de producción de conos.

2. Preparación del taller antes de la instalación

Antes de colocar el fabricante de conos industriales, preparar el taller según los requisitos de la máquina.

2.1 Requisitos de espacio

Un estándar horno de cono de helado rotativo o máquina para hornear conos de oblea necesidades:

- Espacio libre alrededor de la máquina: 1–1,5 metros para mantenimiento

- un piso, terreno nivelado

- Espacio de flujo de trabajo fluido para los operadores

- Espacio para batidora, transportador, y estación de embalaje

Para una producción totalmente automática:

- Espacio adicional para cinta transportadora de refrigeración

- Sistema de conteo de conos

- Sección de embalaje

2.2 Requisitos ambientales

La producción de conos de helado requiere un ambiente controlado:

- Temperatura: 10–35°C

- Humedad: <75%

- Libre de polvo y seco

- Buena circulación de aire

- Sin luz solar directa en la sección de horneado.

La alta humedad puede ablandar los conos o causar problemas de almacenamiento..

2.3 Preparación del suministro de energía

Dependiendo del tipo de máquina:

Máquinas de cono de helado con calefacción a gas

- Línea de GLP o gas natural

- Regulador de presión de gas

- Válvula de gas a prueba de explosiones

- Tuberías de acero o caucho certificado.

- Ventilación adecuada

Máquinas de cono de helado con calefacción eléctrica

- 380V trifásico

- voltaje estable (±5%)

- Conexión a tierra adecuada

- Estabilizador de voltaje (recomendado para África, América Latina, Asia del Sur)

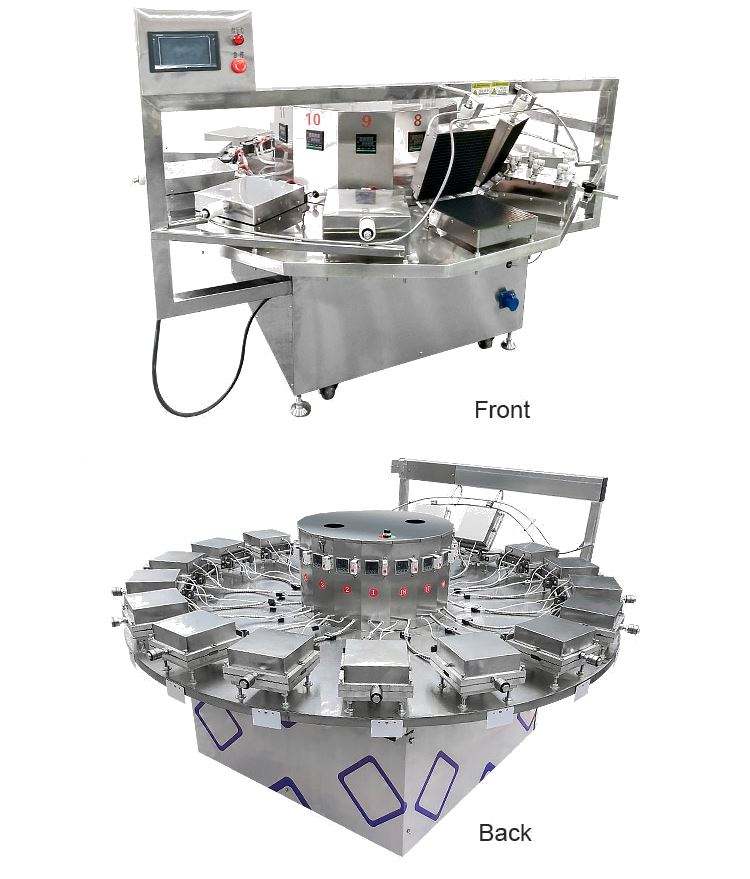

3. Revisión de la máquina de conos de helado antes de la instalación

Cuando recibas el equipo., inspeccionar los siguientes componentes:

- moldes para hornear / platos

- Quemadores de gas o tubos calefactores.

- Gabinete eléctrico

- Cadena de transmisión

- Moldes para laminar conos

- bomba de masa

- Panel de control HMI/PLC

- Transportador de enfriamiento

- Piezas de repuesto (ballestas, cinturón, sensores, fusibles)

Compruebe si hay daños durante el transporte o sujetadores sueltos..

4. Paso a paso: Cómo configurar una máquina de conos de helado

A continuación se muestra el proceso de configuración completo para ambos. fabricantes de conos semiautomáticos y Líneas automáticas de producción de conos industriales..

Paso 1: Coloque la máquina correctamente

Coloque el máquina para hacer conos de gofres o Horno giratorio para conos de oblea sobre una superficie plana.

Requisitos:

- Mantener 1 metros de espacio alrededor

- Utilice una regla de nivel para garantizar la estabilidad.

- Evite pisos húmedos o irregulares

- Deje espacio para el sistema de alimentación y enfriamiento de la masa.

La colocación correcta evita la vibración y garantiza una cocción uniforme.

Paso 2: Conecte el sistema de gas (Si corresponde)

A gas máquinas de cono de azúcar requieren presión estable.

2.1 Conexión de tubería

Usar:

- Gasoducto independiente

- Regulador de alta presión

- tubos de acero

- Cinta selladora de teflón

2.2 Requisitos de presión de gas

- GLPG: 30–50 mbar

- Gas natural: 15–25 mbar

2.3 Inspección de seguridad

- Aplique agua con jabón a las juntas para comprobar las fugas.

- Asegúrese de que el extractor esté funcionando

- Instalar cierre de gas de emergencia

Nunca encienda los quemadores hasta que se complete la prueba de fugas..

Paso 3: Conecte el sistema eléctrico

También para máquinas de calefacción de gas., los controles requieren electricidad.

Comprueba lo siguiente:

- Cable de tierra

- Interruptor de alimentación principal

- Cableado del armario de control

- Conexiones de relé

- Función de parada de emergencia

- PLC/HMI arranca exitosamente

Requisitos eléctricos

- Trifásico 380V

- voltaje estabilizado

- Conexión a tierra segura (<4Oh)

Paso 4: Instalar la mezcla de masa & Sistema de alimentación

Su maquinaria de procesamiento de conos de helado necesita un sistema de alimentación de masa consistente.

4.1 Máquina mezcladora de masa

Preparar la masa con:

- Harina

- Azúcar

- Agua

- Aceite

- Condimento

Mezclar para 10–20 minutos por coherencia.

4.2 Conecte la bomba de masa

- Utilice mangueras de calidad alimentaria

- comprobar si hay fugas

- Garantiza una succión y salida suaves

4.3 Ajustar la cantidad de llenado (Dosificación)

La dosificación determina el espesor del cono.:

- Conos pequeños: 8–15g

- Conos medianos: 12-25g

- Conos grandes: 20–40g

Ajuste mediante PLC o válvula mecánica según modelo.

Paso 5: Ejecución en seco (sin masa)

Antes de agregar masa, ejecutar el fabricante de conos industriales vacío.

Controlar:

- Movimiento de la cadena de transmisión

- Rotación de placas

- Estado de la llama de gas

- Respuesta de calefacción eléctrica

- Ruido del motor

- Aumento de temperatura

El precalentamiento suele tardar 8–12 minutos.

Paso 6: Agregue masa y comience la producción de prueba

Una vez precalentado, comenzar el primer lote de prueba.

- Iniciar el sistema de dosificación

- Dejar que la masa entre en los moldes.

- Observar la calidad del horneado.

- Comprobar la uniformidad del color del cono.

- Ajuste el espesor si es necesario

6.1 Control de temperatura

Configuraciones típicas:

| Tipo de cono | Temperatura |

|---|---|

| Conos de oblea | 160–180 ° C |

| conos de azucar | 180–200°C |

| Conos de gofres | 190–220°C |

6.2 Tiempo de cocción

Depende del modelo:

- 45–90 segundos por ciclo

Paso 7: Ajustar el sistema de balanceo del cono

El cono debe tener una forma perfecta..

Controlar:

- Cierre de punta

- Grosor de la pared

- Precisión de forma

- Sin grietas

Ajustar:

- Presión rodante

- Alineación del molde

- Temperatura del mandril de cono

Paso 8: Estabilización de humedad y enfriamiento

Los conos frescos todavía están blandos..

El enfriamiento se realiza mediante:

- Túnel de refrigeración por aire

- Cinta transportadora

- Bandeja de enfriamiento

tiempo de enfriamiento: 2–6 minutos.

Un enfriamiento adecuado evita la deformación..

Paso 9: Pruebas de calidad finales

Inspeccionar:

- Color del cono

- Crujiente

- Forma y ángulo

- Longitud

- Suavidad

- Sin burbujas ni agujeros

Sólo después de que aparezca una calidad estable debería comenzar oficialmente la producción..

5. Problemas comunes y soluciones durante la instalación

Problema 1: Color de cono desigual

- Llama de gas desigual → limpiar quemadores

- Temperatura incorrecta → ajustar la calefacción

- Dosificación desigual → calibrar la bomba

Problema 2: Fuga de masa

- Las placas no están bien cerradas → ajustar la bisagra

- Demasiada masa → reducir la dosis

Problema 3: Los conos se rompen fácilmente

- Presión demasiado alta → ajustar el molde de formación

- Muy poca humedad → ajustar la receta

Problema 4: Conos pegados a platos

- Moldes sucios → limpiar & aceite

- Placas sobrecalentadas → estabilizar la temperatura

6. Requisitos de seguridad

Seguridad en la calefacción de gas

- Verifique las fugas diariamente

- Instalar válvula de corte de gas

- Mantener la ventilación

- Mantenga un extintor de incendios cerca

Seguridad Eléctrica

- No hay agua cerca del gabinete de control

- Evite la sobrecarga

- Apriete las conexiones regularmente

Seguridad del operador

- Utilice guantes resistentes al calor

- No pase por alto los sensores de seguridad

- Mantenga la ropa alejada de las piezas móviles

7. Requisitos de capacitación para operadores

Todo operador debe aprender:

- Proporciones de mezcla de masa

- Control de temperatura y tiempo.

- Alimentación adecuada de la masa

- Ajuste del molde

- Solución de problemas

- Procedimientos de limpieza diaria.

Una buena formación reduce en gran medida el desperdicio y mejora la eficiencia.

8. Lista de verificación de operación diaria

Antes de poner en marcha la máquina:

- Precalentar para 10 minutos

- Consultar gas o electricidad

- Confirmar volumen de dosificación

- Limpiar moldes

- Garantizar la lubricación de la cadena.

- Pruebe la calidad del cono cada hora

9. Guía de mantenimiento

A diario

- Platos limpios

- Eliminar residuos

- Limpiar moldes de cono

Semanalmente

- Lubricar rodamientos

- Comprobar la tensión de la cadena

- Inspeccionar quemadores

Mensual

- Inspección completa de la máquina

- Prueba de seguridad

- Comprobar PLC y sensores

Con mantenimiento adecuado, su Máquina de cono de helado durará 8–12 años o más.

Configurar la máquina de conos de helado

Configurar un Máquina de cono de helado, si es un fabricante de conos de gofre, máquina de producción de conos de azúcar, equipo industrial para hornear conos de oblea, o línea automática de fabricación de conos, es la clave para garantizar una producción estable y conos de alta calidad.

Preparando correctamente el taller, conectar gas y electricidad de forma segura, calibrar la dosificación, ajuste de moldes, probando los resultados de horneado, y capacitar a los operadores, su fábrica logrará:

- Color de cono consistente

- Alta eficiencia

- Operación estable las 24 horas

- Menor costo operativo

- Retorno de la inversión más rápido